Материалы:

- толстостенная труба 3/4 дюйма;

- длинная шпилька М12;

- гайки М6, М12, М14;

- болты М6;

- профильная труба 10х20 мм;

- стальная полоса.

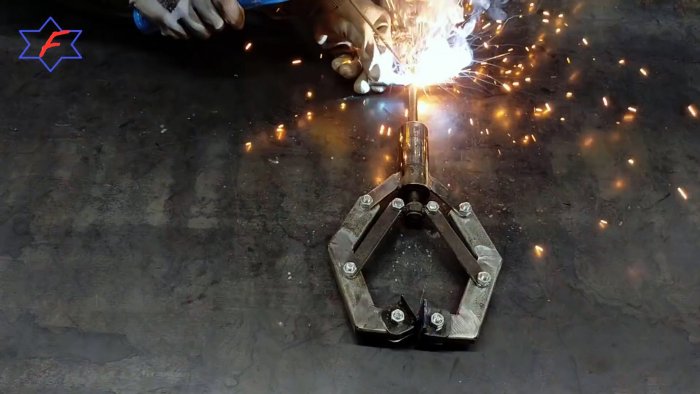

Процесс изготовления клещей

В отрезок трубы длиной около 100 мм по краям ввариваются гайки М12 с ввинченной шпилькой.

На конец шпильки устанавливается гайка М14 и фиксируется по бокам шайбами. Последние привариваются, чтобы гайка могла свободно вращаться.

Затем по бокам к ней ввариваются 2 гайки М6.

К трубе привариваются 2 узких плеча вырезанных из полосы.

Их длина составляет 70 мм. С одной стороны в них просверливаются по отверстию, с торца примыкания к трубе их необходимо подрезать под углом 45 градусов.

Затем к гайкам на шпильке прикручиваются рычаги длиной 110 мм, вырезанные из такой же полосы. На них предварительно сверлятся отверстия с каждого края.

Далее нужно сделать клешни зажима из профильной трубы. Они состоят из трех отрезков длиной 70, 100 и 40 мм. У коротких заготовок один торец срезается под 45 градусов, у детали 100 мм обрезаются обе стороны. Из двух комплектов таких заготовок необходимо сварить пару одинаковых клешней.

В клешнях просверливаются отверстия под плечи и рычаги механизма. После этого детали соединяются болтами и гайками. Соединение должно остаться прослабленным, чтобы конструкция сохранила подвижность.

Из листовой стали или полосы вырезаются прямоугольные пластинки. Из них свариваются П-образные накладки на клешни. Полученные губки прикрепляются к клещам болтами, тоже не жестко.

Также нужно приварить к шпильке вороток, для возможности ручного вращения без гаечного ключа.

При соблюдении рекомендуемых размеров, полученный зажим имеет захват 170 мм, чего достаточно для большинства задач.

Разобравшись с устройством конструкции ее можно переделать под свои габариты, если предлагаемого варианта покажется мало. После покраски самодельный зажим смотрится не хуже заводского, к тому же он отличается высокой надежностью и мощностью.