Особенность собираемой конструкции – это регулируемость оборотов вращения патрона со сверлом. При работе с различными по твердости материалами изменение скорости вращения сверла просто необходимо.

Особый случай – это точность сверления. Именно здесь правильный выбор частоты вращения наиболее актуален.

Смотрите видео процесса

Как силовой элемент устройства применяется 775-й моторчик. Есть два варианта электродвигателя:

Мы советуем применять первый вариант, позволяющий запитаться от обычного автомобильного аккумулятора. Основа движка формируется из дерева.

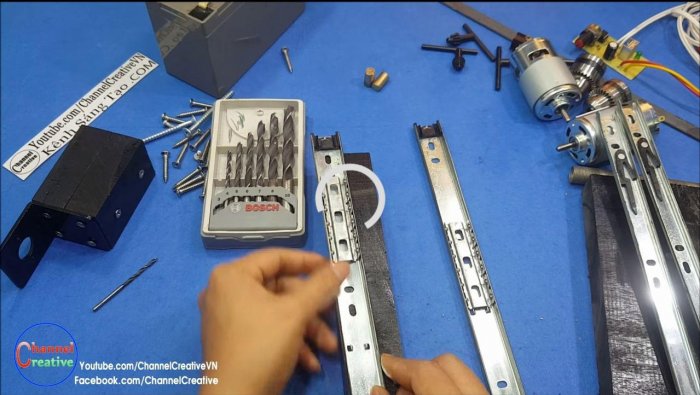

Инструменты и материалы, используемые при производстве и монтаже станка

В качестве материалов, применяемых при изготовлении миниатюрного сверлильного станка, применяются:

- - электромоторчик 775;

- - пара слайдеров (для мебели);

- - мини-патрон, используемый для дрели;

- - автомобильный аккумулятор (при необходимости);

- - необходимый метраж электропроводов;

- - блок контроллера, предназначенного для точного регулирования оборотов вращения;

- - пружина;

- - металлическая пластина (используемая в качестве рычага);

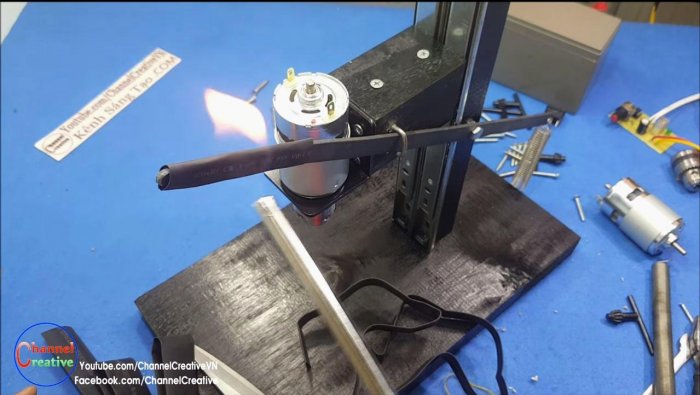

- - термоусадка;

- - уголки для соединения перпендикулярных плоскостей;

- - необходимое количество саморезов;

- - специальный кронштейн для закрепления электродвигателя;

- - быстросохнущая краска;

- - смазочный материал;

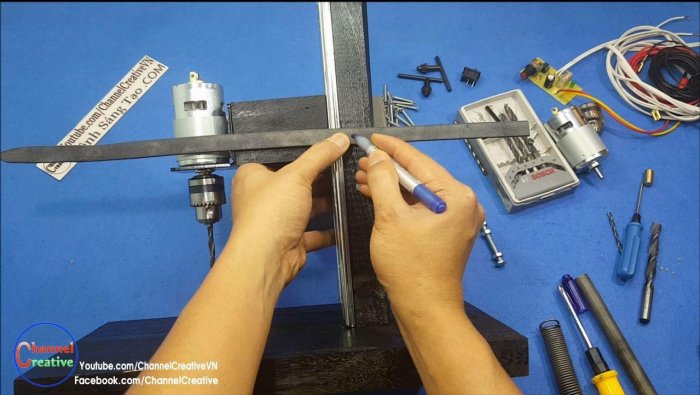

- - маркер или карандаш, линейка для замеров;

- - кружка (желательно металлическая).

Инструменты, необходимые для производства и монтажа миниатюрного станка для сверления, включают в себя следующий набор:

- - электрическая дрель;

- - шуруповерт с вариативными насадками (его можно легко и недорого купить в России);

- - обычный паяльник с припоем и оловом;

- - отвертка;

- - болгарка (желательно купить в России);

- - плоскогубцы.

Процедура производства миниатюрного станка для сверления

Процесс изготовления устройства можно разбить на несколько этапов.

Готовим материалы для изготовления основы.

Для изготовления основы (или рамной конструкции) можно применить обычные доски и бруски. В качестве альтернативного материала можно использовать многословную фанеру.

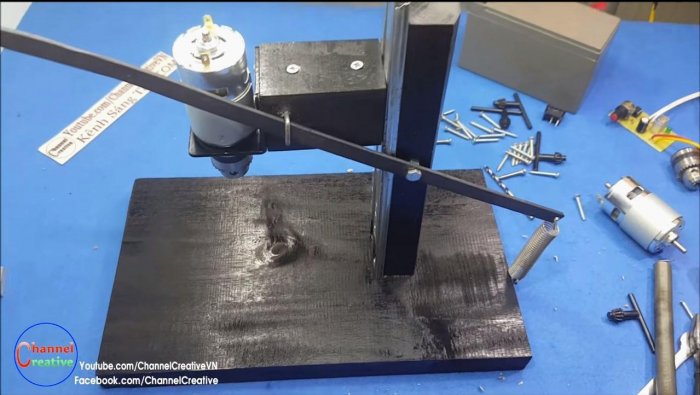

На представленной фотографии можно оценить размеры необходимых заготовок для производства конструкции. Чтобы обеспечить ее эстетичность и комфортность работы, дерево целесообразно подвергнуть тщательной шлифовке и покраске немаркими красками. Можно применить обычный аэрозольный баллончик. Черный цвет будет наиболее эффективным и экономичным.

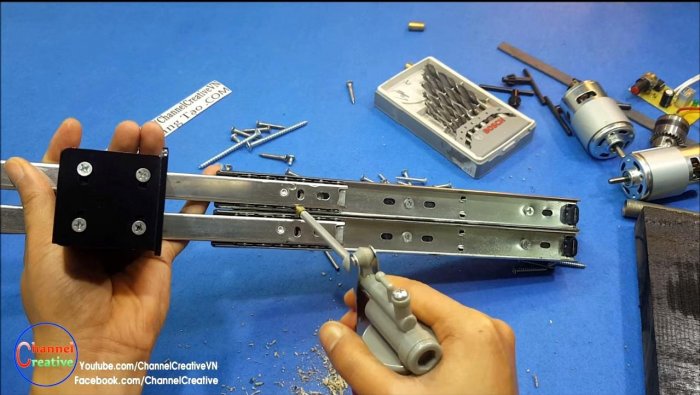

Устанавливаем крепежную часть, фиксирующую двигатель.

При производстве крепежного устройства для двигателя желательно закрепить два деревянных бруска с помощью саморезов по дереву. Если существует необходимость добиться максимальной надежности конструкции, то следует дополнительно использовать клей для деревянных изделий.

На готовую деталь устанавливаем кронштейн для закрепления двигателя. Это можно сделать с помощью 4-х саморезов. Жесткость кронштейна из пластика будет вполне достаточной.

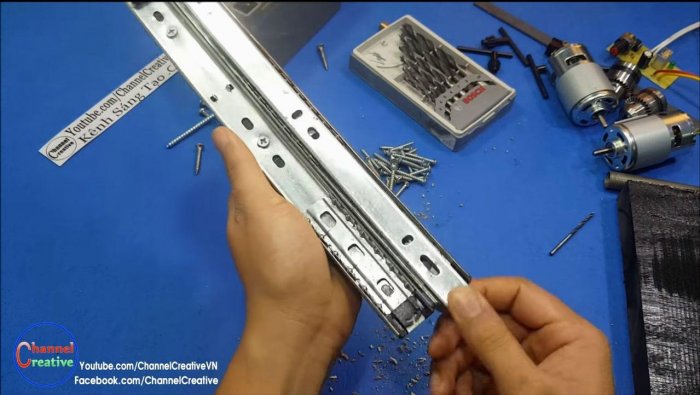

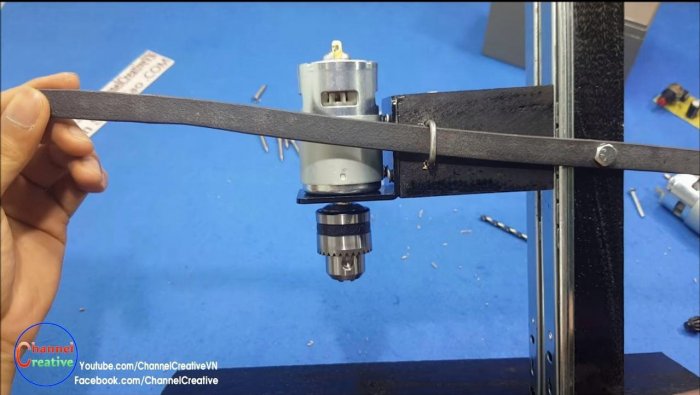

Установка слайдеров.

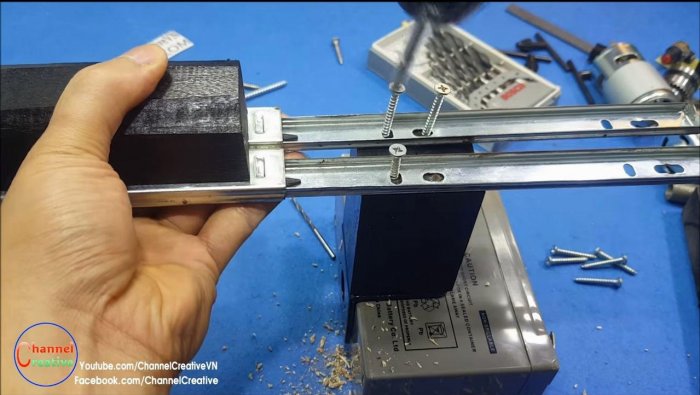

Для максимальной надежности и прочности целесообразно использовать два слайдера. После их разборки осуществляется крепеж первого к вертикальной стойке. Крепление проводится с помощью саморезов. Второй слайдер монтируется к устройству, которое удерживает электродвигатель.

После сборки слайдеров получается прочная платформа для использования крутящего момента двигателя. Двигаться собранная платформа сможет в вертикальной плоскости.

Завершая работы третьего этапа, необходимо смазать слайдеры для уменьшения трения, смягчения рабочего хода, а также продления срока их службы и эксплуатации.

Монтаж стойки на основу.

Для устройства прочной основы желательно использовать древесную плиту: это позволит конструкции обрести устойчивость и безопасность при работе. В качестве плиты лучше всего применить массивную доску, в которой просверливаются отверстия. Стойка прикручивается с применением саморезов.

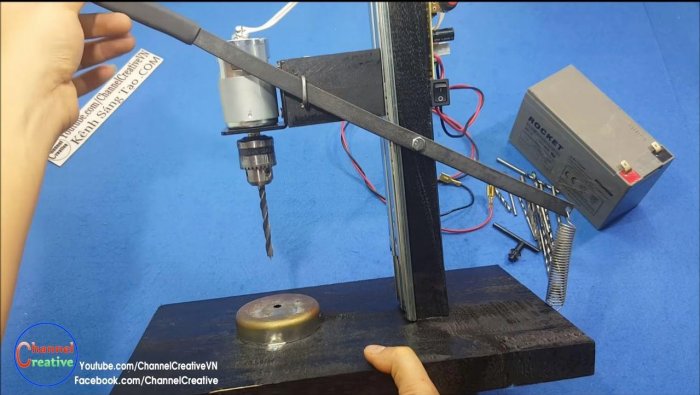

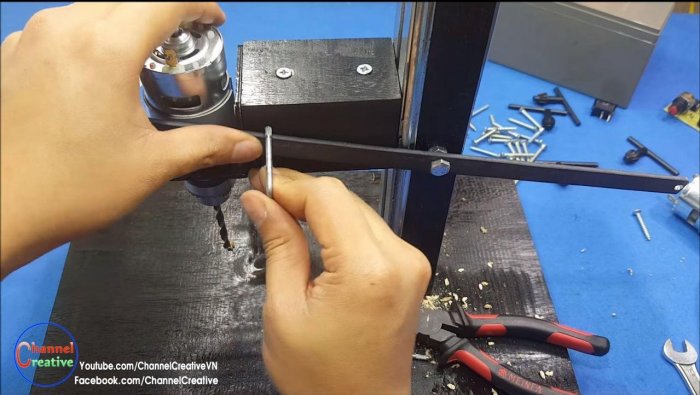

Установка двигателя, патрона.

Монтаж электродвигателя не займет много времени: необходимо запастись двумя винтами и закрепить агрегат. После этого устанавливается и патрон для сверла.

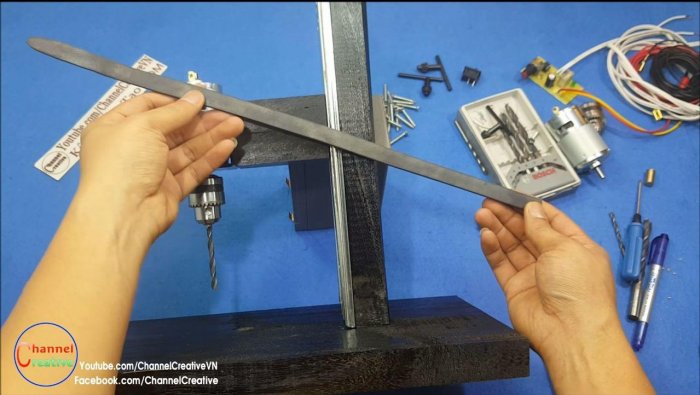

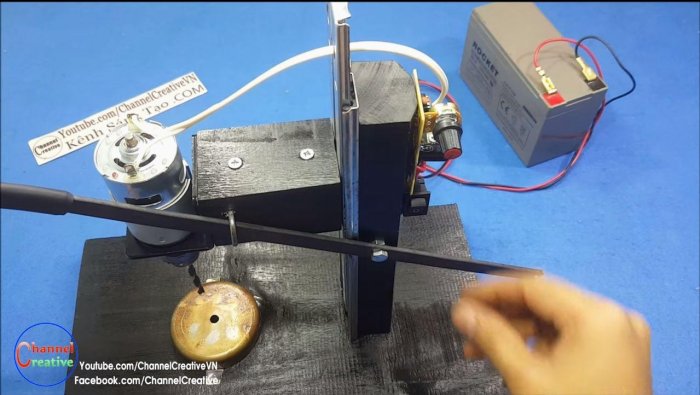

Монтирование рычага.

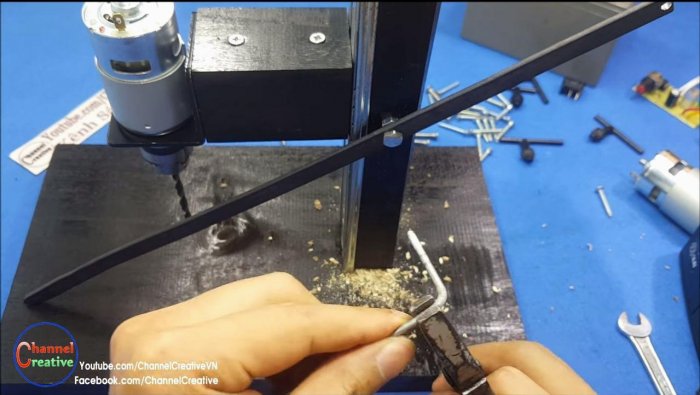

Для производства и монтажа рычага следует задействовать неширокую металлическую пластину необходимой длины. На ее конце высверливается крепежное отверстие. Рычаг прикручивается к стойке посредством трех гаек и одного болта. Необходимо отрегулировать ход рычаг таким образом, чтобы он беспрепятственно перемещался по вертикальной оси (вверх-вниз).

Из толстой проволоки или нетолстого металлического стержня формируется скоба, предназначенная для передачи движения относительно платформы с двигателем. Скоба изготавливается в форме «П» и под нее сверлятся отверстия. Скоба устанавливается на конструкцию.

Возвратная пружина будет призвана перемещать платформу в первоначальное (холостое) состояние. Для этого отмеряется и отрезается нужный размер умеренно жесткой пружины, которая крепится к рычагу (один конец) и - с помощью самореза - к основе (второй конец).

Термоусадочная трубка в несколько слоев может найти применение в качестве комфортной ручки.

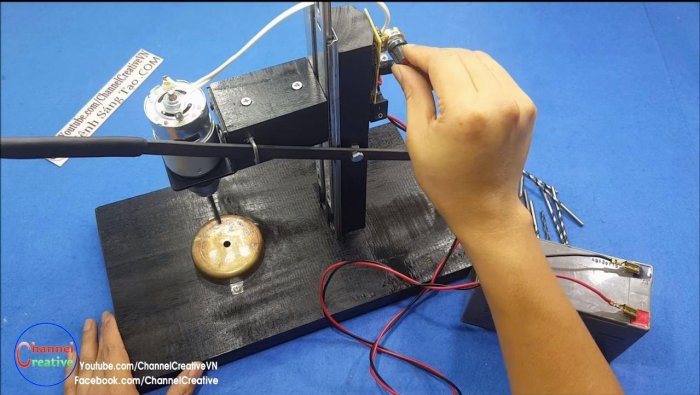

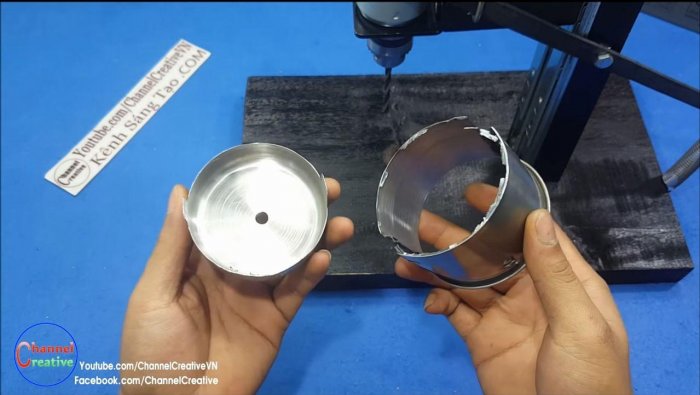

Изготовление рабочей площадки.

Для удобства сверления формируется рабочая площадка, в которую будет входить сверло. Можно обойтись и без нее, но ее наличие создаст комфорт при работе и обеспечит частичный сбор опилок при сверлении.

Для изготовления желательно применить нижнюю часть металлической кружки, которая крепиться с помощью саморезов.

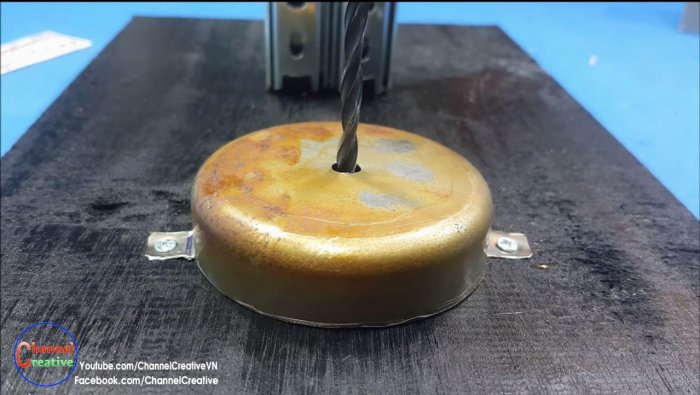

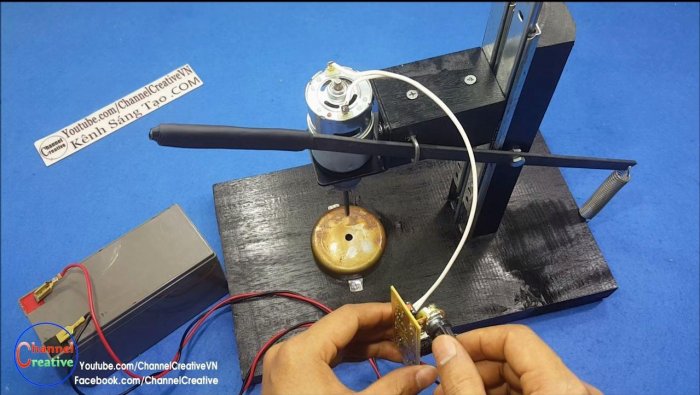

Завершение сборки, пуско-наладочные работы.

После готовности сверлильного станка на электродвигатель подается питание. Установка контроллера (блока регулировки) позволит выбирать частоту вращения патрона при сверлении различных материалов (дерева, металла и пр.).

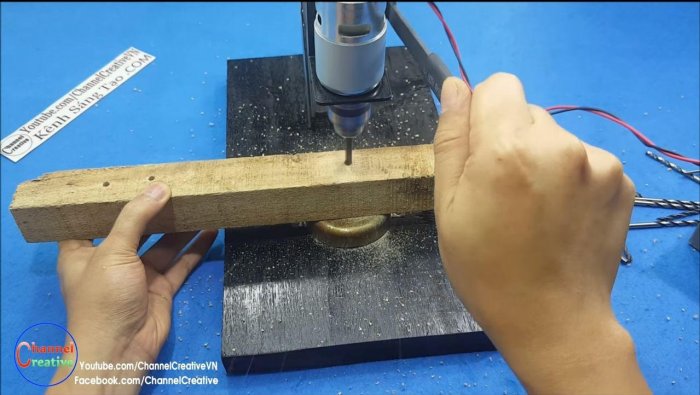

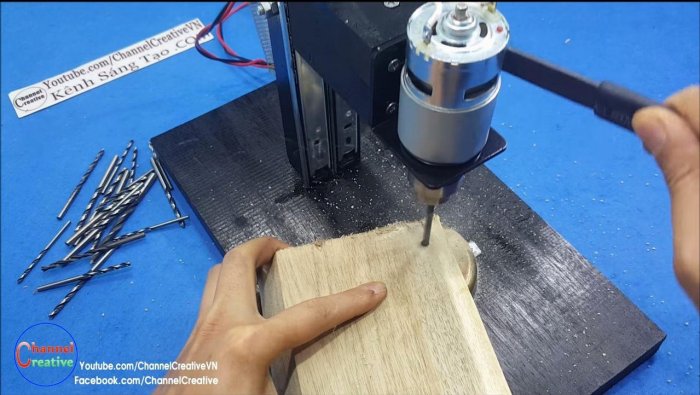

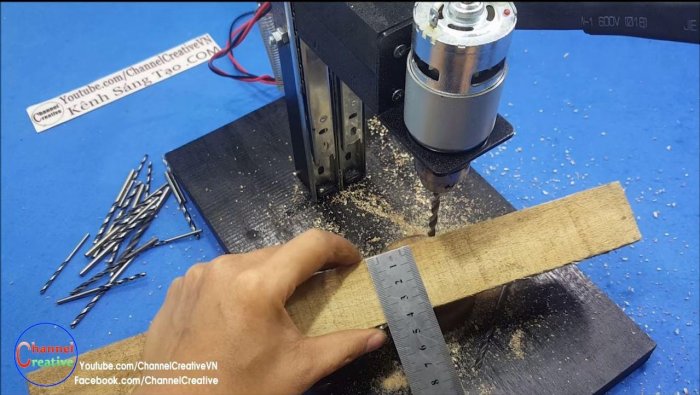

После установки платы и подключения источника питания миниатюрный сверлильный станок можно протестироваться. С помощью устройства легко и насквозь сверлится брус (4 см). Нетолстый металл тоже сверлится успешно.

Станок готов! Его можно использовать в домашних условиях и экономить приличные деньги.

Удачи!