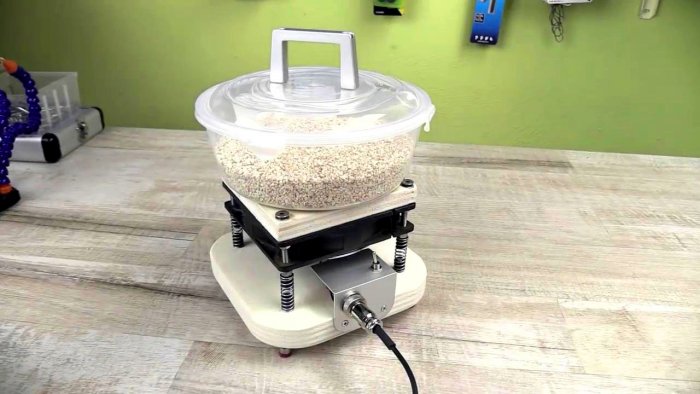

С первого взгляда не так-то просто определить предназначение этого аппарата. Пластмассовая прозрачная чашка с ручкой, в нее засыпана крупа, но не похоже, чтобы ее собирались варить: все-таки – пластик и спирали не видно, да и крупа не залита водой, хотя электрический шнур налицо. Может быть, продукт влажный и его необходимо просушить? И на это не похоже.

Ну, а когда в чашку, открыв крышку, положили поблекшие от времени старые монеты, и включили прибор и он «затанцевал», то недоумение вмиг рассеялось. Аппарат-то предназначен для вибрационной очистки мелких металлических предметов!

Это предположение с блеском (в прямом и переносном смысле) подтвердилось, когда прибор обесточили и из-под крупы извлекли потрясающе чистые и яркие монеты (даже глазам стало больно!), которые несколько минут назад наводили тоску своей блеклостью и непривлекательностью.

То же самое произошло со стальными болтиками, гайками, латунными или бронзовыми втулками и чем-то еще, которым явно досталось в прошлом. Грязи, копоти и ржавчины на них предостаточно. Однако, помещенные, как и старые монеты, в крупу, в которой они пробыли какое-то время при включенном аппарате, сделали чудо – все стало как новенькое. Просто невероятно!

А можно ли сделать нечто подобное своими руками? Без труда! Особого дефицита не потребуется, так, все по мелочам и кое-какой инструмент. Но чтобы во время работы над самоделкой не отвлекаться, все-таки обозначим основное, что понадобится.

Необходимый инструмент и материалы

Из инструментов потребуется:

- Малярный нож, ножницы.

- Маркер, шариковая ручка, линейка.

- Электродрель с набором сверл, электрический лобзик.

- Ключи гаечные разные, ручная отвертка, шестигранник.

- Пассатижи, плоскогубцы, напильник.

- Паяльник, приспособления для пайки.

- Медицинский шприц.

Необходимые для работы материалы:

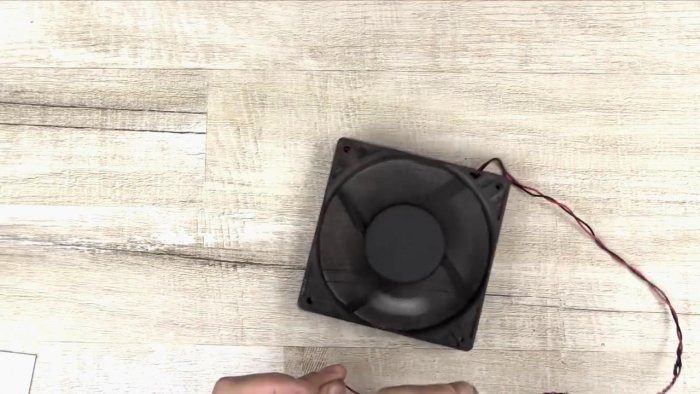

- Бытовой вытяжной вентилятор.

- Пластиковый круглый контейнер с крышкой на защелках.

- Кусок многослойной фанеры и нетолстой резины

- Стальные пружинки – 4 шт.

- Винты с разными головками и длины с шайбами и гайками.

- Болт с гайкой.

- Шурупы короткие с широкими головками и шайбами.

- Клей марки «Motorsil».

- Электрический разъем и двухпозиционный переключатель и др.

Процесс изготовления виброочистки

Начнем с пружин, работающих на сжатие. Они должны быть достаточно упругими с плоскими торцами. Именно пружины с неуравновешенной крыльчаткой будут обеспечивать вибрационный процесс.

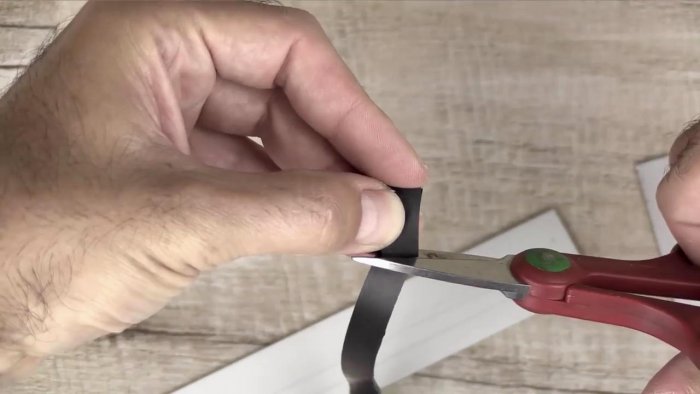

Для закрепления пружин в конструкции с помощью винтов, с двух сторон вставляем полоски резины, которые в свернутом состоянии должны образовывать цилиндры (концы полосок по месту должны сойтись).

Приступаем к модернизации компьютерного вентилятора, крыльчатка которого состоит из 7 лопастей и полностью уравновешена. Если подвести питание к прибору, то он заработает без вибраций и биений.

Чтобы нарушить баланс, на одной из лопастей просверливаем отверстие под болт и надежно закрепляем его с другой стороны гайкой.

В результате утяжеленная лопасть при вращении будет создавать дисбаланс и, если включенный вентилятор не удерживать, то он будет совершать замысловатые «пируэты» по поверхности стола.

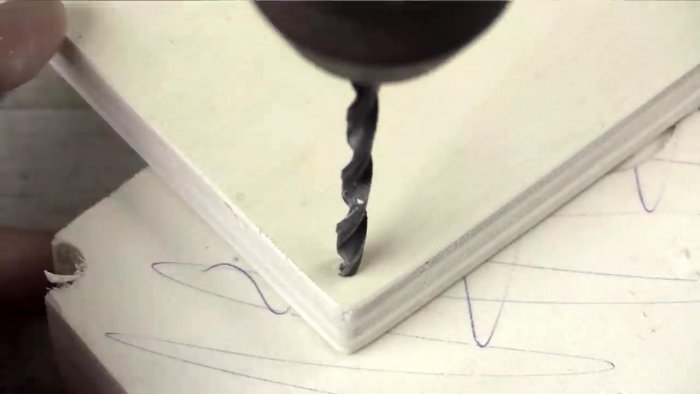

Далее выпиливаем из многослойной фанеры нижнее основание с помощью электрического лобзика. В четырех углах сверлим отверстия, используя в качестве шаблона корпус вентилятора. Затем посредством достаточно длинных винтов с шайбами и гайками надежно скрепляем их между собой, используя ключи и шестигранник.

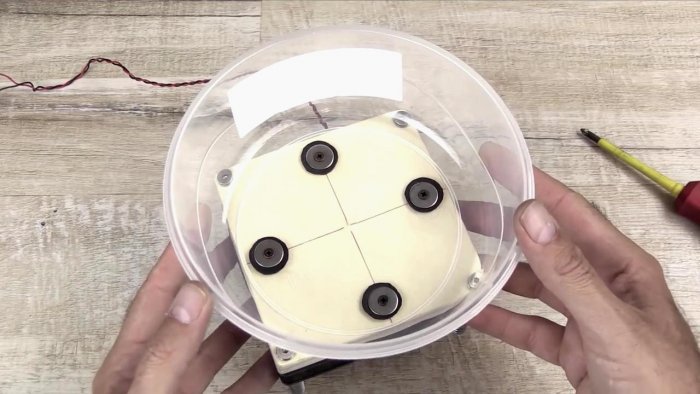

Убеждаемся в том, что система не потеряла своего дисбаланса. С обратной стороны вентилятора закрепляем защитную сетку с помощью шайб и гаек, используя выступающие концы винтов, на которые наворачиваем пружины с резиновыми вставками, которые при этом выполняют функции гаек.

Наличие четырех пружинящих «ножек» по углам в совокупности с дисбалансом крыльчатки обеспечивают разнонаправленный и разночастотный вибрационный процесс собранной конструкции.

Из оставшегося куска резины, используя небольшой подшипник, шариковую ручку и ножницы вырезаем 4 кружочка, в центре которых высверливаем небольшие отверстия. Они понадобятся для надежного закрепления пластикового контейнера к верхнему основанию устройства вместе с четырьмя короткими шурупами и металлическими шайбами.

Далее вырезаем нижнее основание из оставшегося куска многослойной фанеры, скругляя углы, и просверливая в них 4 сквозных отверстия, используя в качестве шаблона, корпус вентилятора. На продолжении диагоналей, проведенных через противоположные отверстия, на равных расстояниях от них делаем отметки центров глухих отверстий для еще одних «ножек», но уже не пружинных.

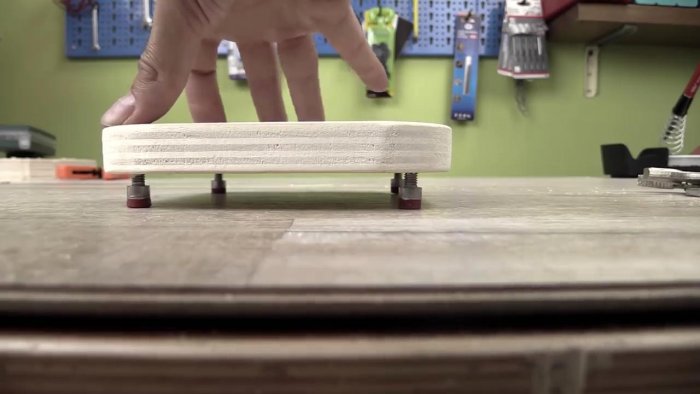

В качестве опор используем винты с круглыми головками под шестигранник. Чтобы они не создавали дополнительного сопротивления вибрационным движениям устройства, их головки заливаем клеем марки «Motorsil», который после затвердевания приобретает не только прочностные качества, но и упругие. Для получения сферической формы на головки винтов одеваем кембрики, в которые и заливается шприцом клей.

Доработанные таким образом винты, вкручиваем в глухие отверстия, которые высверливаются дрелью в заранее отмеченных местах. Для плотной и надежной посадки затягиваем их пассатижами.

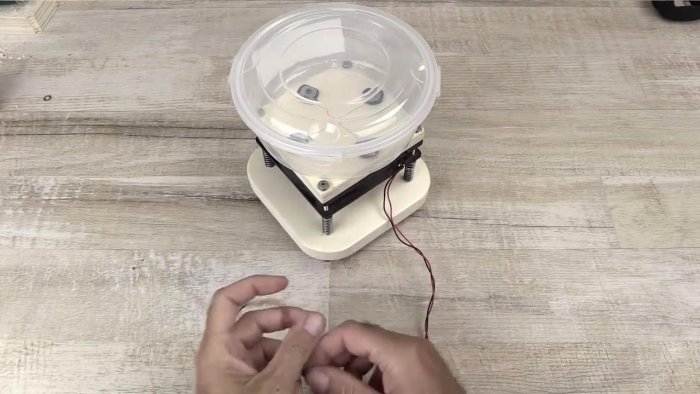

Теперь можно соединить нижнее основание через уже имеющиеся отверстия с пружинными ножками верхней платформы посредством винтов, вкручивая их в резиновые «гайки» в пружинах.

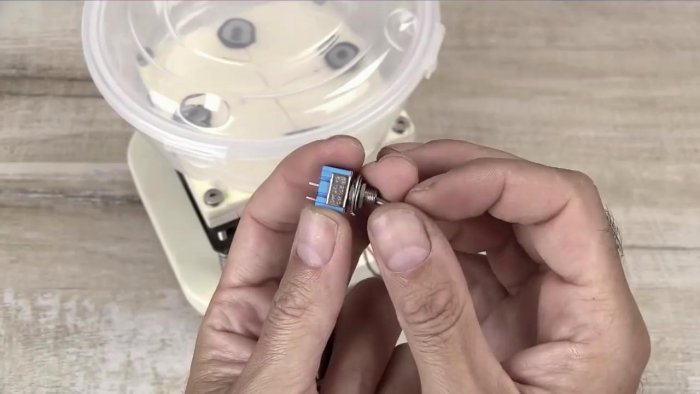

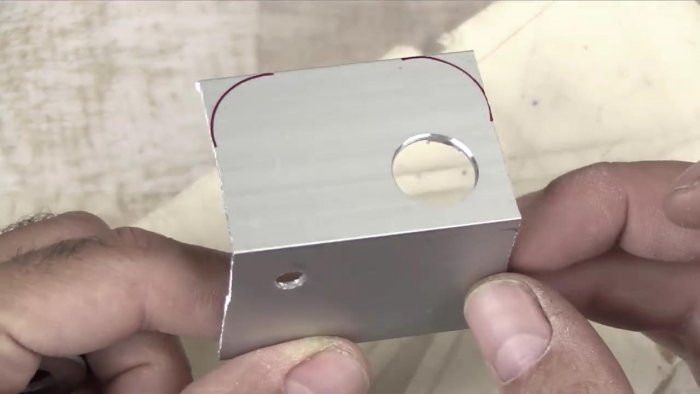

Приступаем к монтажу электрической части. Нам надо установить электрический разъём и двухпозиционный переключатель. В качестве основы для них используем дюралевый уголок. На одной его полке сверлим большое отверстие под разъём и два маленьких под крепежные винты, на другой – под переключатель. Верхние углы скругляем по дуге окружности с помощью плоскогубцев и доводим напильником.

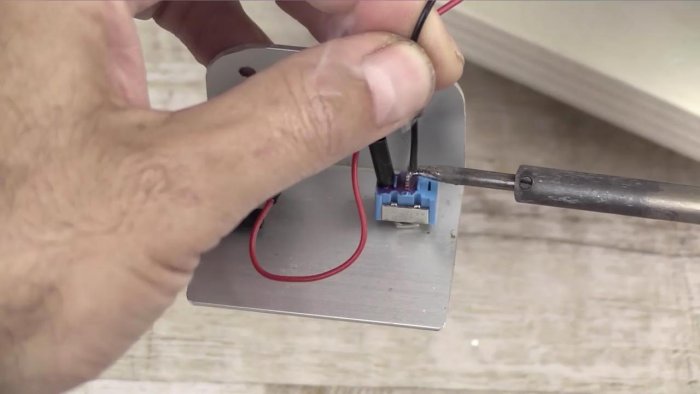

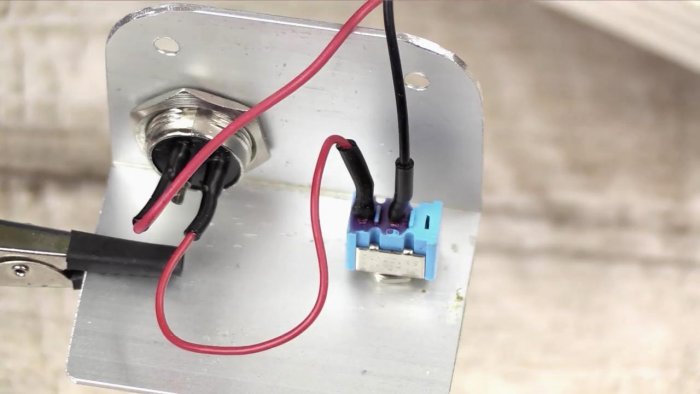

Теперь прикидываем, какой длины оставить провода вентилятора с небольшим запасом, и отрезаем кусачками излишки. Пропускаем один провод через гайку крепления разъема и припаиваем к одному из его контактов. К другому его контакту припаиваем небольшой кусочек провода, которым разъем будет соединен с переключателем. Через некоторое время на места пайки надвигаем кембрики, чтобы они слегка оплавились и плотно охватили контакты. Остается лишь гайкой с обратной стороны полки закрепить электрический разъем на отведенном для него месте.

Такие же манипуляции проделываем с переключателем: закрепляем на полке, к одному контакту припаиваем конец короткого провода от разъема, к другому – второй провод вентилятора. Остается лишь уголок с закрепленными элементами прикрутить двумя винтами к торцу нижнего основания.

Для того чтобы было удобно снимать и устанавливать крышку, закрепляем на ней дюралевую ручку с помощью длинных винтов, проходящих через сквозные отверстия в ручке и крышке с помощью шайб и гаек.

Теперь достаточно запитать устройство и засыпать в контейнер крупу, и оно готово к работе. Кстати, шум, создаваемый нашей самоделкой, составляет 58-59 децибел, тогда как электрический лобзик выдает все 77-78 децибел.

Испытываем вибрационный очиститель на деле, поочередно загружая старые металлические детали и подержанные монеты. Результат – выше всех похвал. Кстати, при вибрационной очистке нижнее основание практически неподвижное (болт не падает). Это указывает на отсутствие потерь энергии.

Улучшения и доработки

Главная проблема – дисбаланс крыльчатки. Ее подшипник и ось электродвигателя не рассчитаны на такой режим работы и быстро сломаются. Выйти из положения можно с помощью применения привода со смещенным центром.

Пластиковый контейнер под действием загрузки вначале станет матовым, а через некоторое время протрется. Замена на металлическую или стеклянную посуду продлит срок эксплуатации.

В описании в качестве абразивной нагрузки использована пшеничная крупа, но можно использовать зерна и других злаковых культур. Для обработки резьбы на деталях (вообще, мелких элементов) лучше подмешивать к цельному зерну сечку. Для твердых материалов можно использовать растолченную ореховую скорлупу, и даже песок.